Полы производственных помещений испытывают химические, температурные, механические нагрузки и целый ряд других воздействий. Покрытия, эксплуатируемые в таких условиях, требуют надежной защиты от действия негативных факторов, что обеспечит длительный срок пользования.

Полимерные полиуретановые покрытия и пропитки могут быть задействованы в производственных помещениях любого типа. Материал способствует укреплению и обеспыливанию оснований, обеспечивает высокую функциональность и декоративность пола.

Промышленный полиуретановый пол — основные характеристики

Промышленный полиуретановый пол – это высокотехнологичное жестко-эластичное напольное покрытие. Тип системы выбирается в зависимости от того, какие проектные нагрузки будет испытывать пол, с опорой на требования к внешнему виду и экономический фактор.

Промышленный полиуретановый пол – это высокотехнологичное жестко-эластичное напольное покрытие. Тип системы выбирается в зависимости от того, какие проектные нагрузки будет испытывать пол, с опорой на требования к внешнему виду и экономический фактор.

Как правило, основанием под полимерный пол выступает бетон, но в промышленных условиях эксплуатации возможны вариации. Основные виды полиуретановых систем рассмотрены ниже.

Пропитки полиуретановые

Толщина пропитанного составляет 2-3 мм. Это довольно экономичный вариант по устройству промышленных полов. При строгом соблюдении технологического процесса, система демонстрирует высокую стойкость к интенсивным механическим нагрузкам.

Если говорить о внешних характеристиках, поверхность похожа на шлифованный лакированный бетон. На высокую декоративность рассчитывать не стоит, но пол можно оживить цветом или при помощи нумерации.

Средняя стоимость готового пола составляет 50-75 р/кв.м.

Пропитки полиуретановые глубокого проникновения

Толщина пропитанного слоя составляет 4-6 мм, — налицо повышенная проникающая способность. Это оптимальное решение для низкопористых оснований М200 и ниже. Кроме того, пропитки глубокого проникновения способствуют максимальному упрочнению типичных бетонных оснований, помогают создавать финишные, высокопрочные покрытия в промышленности.

Если материал используется в паре с грунтом, он работает на пескобетоне М200-М300, ж/б изделиях, на влажных, но не мокрых полах. Это говорит в пользу того, что покрытие может устраиваться на 15 день после заливки основания.

Средняя стоимость готового пола – от 120 р/кв.м.

Полиуретановое покрытие красочного типа

Толщина готового слоя 0.2-0.25 мм, совместно со шпатлеванием – 0.4-0.6 мм.

Толщина готового слоя 0.2-0.25 мм, совместно со шпатлеванием – 0.4-0.6 мм.

По внешним характеристикам получают цветное монолитное покрытие. Полиуретановый окрасочный слой можно наносить даже при отрицательных температурах, что недоступно конкурирующим цветным покрытиям для пола.

Шпатлевание задействуется при ремонте, выглаживании и выравнивании основания. В целом, система создает внешне привлекательный и прочный промышленный пол с минимальными затратами.

Средняя стоимость – от 110 р/кв.м.

Полиуретановое промышленное покрытие с песком

Толщина готового слоя – 1-5 мм. Шероховатость и цвет покрытия устраиваются по выбору. Система образует высокопрочное цветное монолитное покрытие с гладкой или шероховатой фактурой.

Полиуретановый пол с песком востребован в условиях высоких нагрузок, где должна быть обеспечена максимальная износостойкость. В качестве наполнителя применяется кварцевый песок, но на практике возможны вариации с корундом, мрамором или иным сухим высокопрочным материалом. Если покрытие должно стать безыскровым, берут доломитовый песок.

Средняя стоимость – от 160 р/кв.м.

Полиуретановое наливное покрытие

Система демонстрирует максимальные декоративные характеристики. Идеальный внешний вид промышленного пола обеспечивается благодаря технологии налива. Толщина готового слоя составляет 1-5 мм, со средней стоимостью от 150 р/кв.м.

Полиуретановые покрытия специального назначения

В промышленности пол нередко должен соответствовать особым эксплуатационным характеристикам. Это могут быть безыскровые покрытия, не дающие искру при падении металлических предметов, антискользящие полы с максимальным сцеплением, не токопроводящий антистатический или химически стойкий пол.

Помимо бетонных, пескобетонных, ж/б оснований полиуретановые полы специального назначения могут укладываться на асфальт. В технологии участвуют двухкомпонентные составы, улучшающие устойчивость покрытия к действию масел и горюче-смазочных материалов.

Зачем устраиваются промышленные полимерные полы

Помимо того, что промышленный пол должен противостоять всем проектным нагрузкам, он должен отвечать ряду требований. Прежде всего, это стойкость к химическим препаратам, воде, эстетичность, легкое обслуживание и уход. Система призвана обеспечить длительную эксплуатацию, стойкость к износу и истиранию.

Помимо того, что промышленный пол должен противостоять всем проектным нагрузкам, он должен отвечать ряду требований. Прежде всего, это стойкость к химическим препаратам, воде, эстетичность, легкое обслуживание и уход. Система призвана обеспечить длительную эксплуатацию, стойкость к износу и истиранию.

Полиуретановые составы сполна обеспечивают защиту оснований, устраняя такие недостатки бетона, как пыление, хрупкость, подверженность сульфатной и углекислой коррозии. Готовое покрытие приобретает максимальную стойкость к механическим нагрузкам.

Основные преимущества промышленных полиуретановых полов:

- пожаробезопасность – покрытие может устраиваться на путях пожарной эвакуации. При горении слой демонстрирует умеренную опасность по параметрам токсичности;

- повышение ударопрочности, стойкости к износу, срока эксплуатации – готовый пол получается прочным, не подвержен деформациям и успешно выдерживает разнообразные постоянные нагрузки;

- сырье, используемое для устройства покрытия, экологично и безопасно;

- полиуретан более эластичен по сравнению с прочими полимерами. Это говорит в пользу того, что покрытие уместно в местах с повышенными вибрационными нагрузками;

- в зависимости от производственных условий покрытию можно придать ряд дополнительных свойств;

- термическая стойкость – система не боится резких температурных перепадов.

Если сравнивать с эпоксидными покрытиями, полиуретан может эксплуатироваться не только в помещении и под навесом, но и на открытом воздухе. Однако, технология требует привлечения квалифицированных рабочих.

Область применения

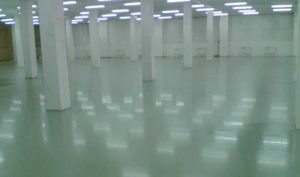

Покрытия данного типа успешно зарекомендовали себя в цехах и помещениях с высокими статическими, механическим нагрузками. Покрытие эксплуатируется на участках с высокой влажностью, в том числе на химических и фармакологических производствах. Пол может устраиваться в цехах машиностроения, деревопереработки, в котельных, морозильных камерах, в прочих производственных зонах, как внутри, так и снаружи помещений.

При устройстве полиуретанового покрытия можно провести ряд дополнительных операций, что существенно расширяет область применения. Это может быть дополнительное выравнивание, реализация технологических примыканий, уклонов, нанесение разметки или антискользящих насечек.

В условиях конкретного объекта может быть реализована комбинированная система покрытий, исходя из фактического назначения, нагрузок, эксплуатационных условий промышленного помещения.

Технология полиуретановой пропитки, инструменты

Согласно технологии, в работу берут однокомпонентный полиуретановый грунтовочный состав. Материал эффективен для пропитывания бетонных, пескобетонных полов. Глубина проникновения – 2-3 мм.

Согласно технологии, в работу берут однокомпонентный полиуретановый грунтовочный состав. Материал эффективен для пропитывания бетонных, пескобетонных полов. Глубина проникновения – 2-3 мм.

Пропитка способствует наращиванию химической стойкости покрытия, повышает прочность, герметизирует и обеспыливает. С использованием шпатлевочных смесей решается проблема выравнивания и ремонта. По внешним характеристикам готовое покрытие представляет шлифованный лакированный бетон.

Технология может быть реализована на различных типах оснований:

- бетонные полы и стяжки;

- пескобетонные стяжки;

- шифер, кирпич, матовая метлахская и бетонная плитки;

- мозаичный бетон;

- основания типа брекчия, терацо.

Готовое покрытие может эксплуатироваться на открытом воздухе, в помещении и под навесом. Если пол будет использоваться снаружи помещения, следует устроить качественную гидроизоляцию. Кроме того, в условиях отрицательных температур необходимо введение дополнительных топпингов, усиливающих противоскользящие свойства.

Основные требования

На участках со средними и высокими нагрузками прочность основания должна соответствовать классу В15 (М200). В условиях слабых нагрузок допустимо пропитывание менее прочных оснований В12.5 (М150).

Бетон должен быть зрелым, выдержанным не менее 28 суток после заливки. Имеет значение технология укладки смеси и соблюдение условий твердения. Перед началом работ проверяют температуру поверхности. Она должна быть на 3 градуса выше точки росы. Температура воздух-основание может варьироваться от -30 до +25 градусов. Контролируется влажность основания, — оптимальные показатели составляют не более 4% по массе. Относительная влажность воздуха для нанесения пропитки 80%.

Определение расхода пропитки

Грунт расходуется с опорой на марочную прочность основания, имеет значение качество заливки и укладки (уплотнения, затирки и т.д.), пористость. Если бетон менее прочен, расход материала будет выше.

Чтобы приобрести оптимальное количество пропитки, лучше замерить потребность основания в грунте экспериментально. Для этого тщательно очищают и обеспыливают квадратный метр поверхности, по периметру укладывают малярную ленту. Пропитку взвешивают вместе с тарой и валиком, затем ее наносят на участок до образования равномерного глянца. После этого проводится повторное взвешивание, что и позволяет определить фактический расход.

Первичная подготовка

Задача подготовки – правильное и полное открытие пор бетона. Для этого пол освобождается от всех загрязнений, ослабленного рыхлого слоя, железнения, цементного молочка, топпингов, старых покрытий.

Задача подготовки – правильное и полное открытие пор бетона. Для этого пол освобождается от всех загрязнений, ослабленного рыхлого слоя, железнения, цементного молочка, топпингов, старых покрытий.

В качестве основной методики обработки используют шлифование с алмазными или корундовыми сегментами. В качестве альтернативы применяют пескоструйную и дробеструйную обработку. На труднодоступных зонах работают ручным инструментом – болгаркой. Грязь и шлам тщательно выметают жесткими щетками.

Первичная подготовка реализуется в три этапа:

- грубая шлифовка (обдирка) – снимается слой 3-5 мм;

- средняя обдирка;

- чистовая шлифовка мелким зерном.

При завершении работ проводится обеспыливание промышленным пылесосом.

Пропитывание

Полиуретановые грунты распределяются кистями или валиками. При большом объеме работ допустимо использование методики безвоздушного распыления. Инструмент должен быть стоек к действию растворителей.

Ход работ:

- однокомпонентный состав готов к нанесению, дополнительных манипуляций не требуется. Когда происходит забор состава, тара плотно закрывается. В материал недопустимо попадание воды;

- грунт распределяется по полу до полного насыщения основания. Без луж. Качественная обработка позволит получить равномерный глянец;

- количество слоев может варьироваться. Как правило, в промышленных условиях наносится 1-3 слоя, что зависит от поставленных задач. Сушка каждого слоя занимает 4-8 часов, но не более 24 ч. Если температура основания низкая, время сушки увеличивается.

Когда поверхность содержит дефекты, перед нанесением последнего слоя полиуретанового грунта реализуется ремонт. В работу берут полимерные шпатлевки. Основание обрабатывается бетоноотделочной машиной, чтобы не осталось разводов от инструмента. После ремонта реализуется обеспыливание.

Если покрытие должно быть экономичным, последний слой грунта не наносится. Готовая система не будет содержать глянцевый слой, что минимизирует затраты, но сократит защиту бетона. Без глянца не будет обеспечена более простая уборка, повышенная механическая, химическая стойкость и длительная эксплуатация. Матовый пропитанный слой прослужит на 3 года меньше.

После завершения работ полиуретановыми пропитками, промышленный пол получается глянцевым или полуглянцевым, все поры бетона закрыты. Полная нагрузка наступает спустя 3-10 дней, ходить можно через 1-3 суток.

Технология пропитки глубокого проникновения, инструменты

Пропитка глубокого проникновения в отличие от предыдущего варианта, — это двухкомпонентный полиуретановый состав.

Пропитка глубокого проникновения в отличие от предыдущего варианта, — это двухкомпонентный полиуретановый состав.

Материал эффективен, как грунтовка, в т.ч. для упрочнения слабых оснований ниже М200, для максимального упрочнения и глубокой обработки бетонов М150-М300, эффективной пропитки малопористых бетонов М350 и выше.

Если говорить о типе основания, как и в предыдущем случае оно может быть любым. Пропиткой работают по бетонным, пескобетонным стяжкам, шиферу, кирпичу, брекчии и плитке.

Эксплуатация готового слоя допустима и на открытом воздухе.

Требования к условиям работ

В отличие от простых полиуретановых пропиток, материалы данной группы не так требовательны к условиям ведения работ. Материал может работать на влажных, но не мокрых основаниях. Влажность по массе может достигать 6%. Оптимальная относительная влажность воздуха – 90%.

В целом, пропитку можно укладывать на бетон спустя 14 суток после заливки, если наблюдались хорошие условия твердения. Температура воздух-основание должна быть на 3 градуса выше точки росы, материала — +10 градусов, основания и воздуха — +5-25 градусов.

Первичная подготовка

Основание требует стандартной подготовки, как и в случае с простыми полиуретановыми пропитками. Поверхность пола должна быть тщательно очищена и обработана бетоноотделочными машинами с глубиной обработки 1-1.5 мм. Задача данного этапа – полное открытие пор.

Так как состав является двухкомпонентным, он требует грамотного замешивания:

- первый и второй компонент смешиваются в пропорции 1:1 (по объему);

- состав доводится до однородности в течение 1-2 минут;

- оптимальные обороты строительного миксера – 300-600 об./мин.;

- нельзя допускать попадания в состав воды;

- готовая смесь сразу наносится на пол. Готовят такой объем, который можно выработать в течение 60 минут.

Обработка основания

Пол должен быть тщательно обеспылен промышленным пылесосом. После обработки сразу наносят первый грунтовочный слой. Как только он высох, что прослеживается по потере липкости, наносят последующий. Опыт показывает, что при стабильной температуре и влажности сушка каждого слоя занимает 1-2 часа (+15 градусов/60-70%). Каждый следующий слой сохнет дольше.

Пол должен быть тщательно обеспылен промышленным пылесосом. После обработки сразу наносят первый грунтовочный слой. Как только он высох, что прослеживается по потере липкости, наносят последующий. Опыт показывает, что при стабильной температуре и влажности сушка каждого слоя занимает 1-2 часа (+15 градусов/60-70%). Каждый следующий слой сохнет дольше.

Чем меньше прочность бетона, тем выше будет расход двухкомпонентной полиуретановой пропитки. Если требуется оптимизировать расход, следует провести экспериментальное нанесение, о котором описано выше. Если соблюдена технология, готовый промышленный пол будет демонстрировать однородность, равномерный глянец или полуглянец, закрытые поры. К полной механической нагрузке пол готов спустя 72 часа, к пешеходной – через сутки.

Технология полиуретанового окрасочного покрытия

Согласно технологии, создается экономичный цветной полиуретановый пол. Он может использоваться как в помещении (под навесом), так и на открытом воздухе. Но в последнем случае возможно изменение цвета. Ключевые характеристики покрытия остаются неизменными. При эксплуатации системы на открытом воздухе требуется устройство гидроизоляционного слоя, что предотвратит подсос грунтовых вод.

Используемые материалы:

- для ремонта и выравнивания основания применяют двухкомпонентные полиуретановые шпатлевки для бетона;

- однокомпонентные полиуретановые грунты используются для подготовки оснований М300 и ниже;

- двухкомпонентные полиуретановые грунты глубокого проникновения используются для работы по бетону М300 и выше, в том числе при работе с такими материалами, как плитка, шифер, кирпич;

- для окрашивания привлекается полиуретановая однокомпонентная краска для бетона.

Основные требования

Возраст бетона должен составлять 28 суток, не менее. Если поверхность будет обрабатываться простым грунтом, влажность основания принимается за 4% по массе, если грунтом глубокого проникновения – 5%.

Контролируется температура воздух-основание, — она должна быть выше точки росы на 3 градуса. Оптимальная температура материалов — +10-25 градусов, воздуха и основания +5-25 градусов для однокомпонентного грунта, -30+25 градусов для двухкомпонентного грунта. Относительная влажность воздуха – 80%.

Предварительная подготовка

Основание подвергается очистке, в ходе которой снимается слабый верхний слой и все загрязнения и старые покрытия. Вторым этапом становится шлифовка поверхности. Однокомпонентные составы готовы к применению. При использовании двухкомпонентного грунта, он смешивается около 2 минут строительным миксером.

Основание подвергается очистке, в ходе которой снимается слабый верхний слой и все загрязнения и старые покрытия. Вторым этапом становится шлифовка поверхности. Однокомпонентные составы готовы к применению. При использовании двухкомпонентного грунта, он смешивается около 2 минут строительным миксером.

Соотношение компонентов принимается, как 1:1. Окрасочный состав доводится до однородного состояния путем трехминутного смешивания. Приступая к работе, следует учитывать жизнеспособность полиуретановых составов. В среднем она не превышает 40 минут.

Окрашивание

При работе при отрицательных температурах, следует убедиться в том, что бетон не содержит замерзшей воды. Грунт подбирают с учетом типа основания и условий ведения работ. В любом случае, материал наносится на предварительно подготовленное основание валиками или кистями. В работу берут инструмент, способный выдерживать действие растворителей.

При грунтовании поверхности действуют перекрестными движениями, что повышает эффективность работ. Все последующие слои распределяют после высыхания предыдущих. Если на основании замечены плохо обработанные участки, они грунтуются дополнительно. Необходимо контролировать отсутствие луж, попадание воды на грунт и участок недопустимо. Тару после отбора состава плотно закрывают.

Качественно обработанная поверхность имеет закрытые поры, глянцевую или полуглянцевую фактуру.

Устранение дефектов

Когда бетон содержит трещины, раковины и прочие дефекты, необходимо провести шпатлевание. На этом этапе можно избавиться от неровностей пола. Выравнивание производится в ходе чистового шпатлевания, когда задействуется вся площадь основания или особо крупные участки. По окончании работ проводят обработку бетоноотделочной машиной и обеспыливание пылесосом.

Окрашивание промышленного пола

Материал наносится на сухое, чистое основание. Условия работ должны соответствовать указанным требованиям. Полиуретановые краски чаще всего наносятся в 2 слоя кистями и валиками. Каждый слой сушится в течение 3-х часов, что зависит от температуры пола. Средний расход краски составляет 150-170 г/кв.м.

Если того требует состояние поверхности, можно наносить более 2 слоев. Готовое покрытие способно выдерживать полные механические нагрузки спустя 72 часа, готовность к пешеходным наступает уже через сутки.

Технология наливного пола

Технология наливного пола

Технология наливного полиуретанового пола используется повсеместно, но требует высокого мастерства и оперативных действий. В работу берут одно-, двухкомпонентные грунтовки в зависимости от марочной прочности бетона, двухкомпонентный наливной пол, шпатлевку. Дополнительно может применяться сухой фракционированный кварцевый песок.

Общие требования

До начала работ необходимо обеспечить отсутствие сквозняков. В помещении недопустимо движение воздуха, так что отключаются даже системы вентиляции и кондиционирования. Важно соблюсти все температурные условия, что влияет на полимеризацию готовых составов.

Общие требования таковы:

- все двухкомпонентные смеси хранятся при температуре 0-+30 градусов, однокомпонентные -30+30 градусов;

- температура материалов, поступающих в работу — +15-20 градусов;

- температура воздуха, основания — +5-25 градусов;

- температура основания должна превышать измеренную точку росы на 3 градуса;

- относительная влажность воздуха – 80%.

Поверхность пола должна быть ровной, отклонения по рейке не должны превышать 2 мм на 2 м длины. Контролируется влажность бетона – не выше 4% по массе. Приветствуется качественная защита от грунтовых вод. Марка бетона М200 и выше.

Первичная подготовка

Все подготовительные мероприятия остаются типичными. После удаления загрязнений и рыхлого слоя шлам удаляют скребками и щетками. Все трещины и каверны должны быть чисты и хорошо зачищены. По очищенному полу нельзя ходить в грязной обуви.

Все подготовительные мероприятия остаются типичными. После удаления загрязнений и рыхлого слоя шлам удаляют скребками и щетками. Все трещины и каверны должны быть чисты и хорошо зачищены. По очищенному полу нельзя ходить в грязной обуви.

Для подготовки полиуретановых составов выделяют отдельный участок и рабочих. На месте на пол в два слоя настилается п/э пленка. Если рабочие покидают зону замеса, они должны переодеваться в сменную обувь.

При работе с полимерами следует тщательно контролировать наличие непромесов и мертвых зон. Особое внимание уделяется дну и стенкам тары. Нельзя допускать попадания готовых смесей на пол. В обратном случае тут сформируются вздутия и отслоения.

Однокомпонентные полиуретановые составы готовы к работе, двухкомпонентные соединяются пропорционально 1:1. В любом случае при замесе контролируют жизнеспособность растворов.

Наливной полиуретановый промышленный пол готовят следующим образом:

- первый и второй компонент замешиваются в пропорциональном соотношении 3:1;

- сначала вскрывают тару с первым компонентом, максимально глубоко опускают строительный миксер, но не до дна;

- на инструменте выставляют оптимальные обороты и включают;

- проводят замес, меняя прямое вращение на реверсивное;

- состав доводят до однородности 2-3 минуты;

- без технологического перерыва в состав вводят второй компонент;

- после того, как материал стал однородным, его выдерживают около 3 минут, что позволит удалиться вовлеченному воздуху;

- готовый состав разносят по поверхности, учитывая срок жизнеспособности 30 минут.

Чтобы приготовить шпатлевочную смесь, компоненты А и Б полиуретановой шпатлевки замешиваются в пропорции 4:1. Действуют сообразно методике приготовления наливного пола. Допустимо смешивание шпатлевки с кварцевым песком, когда на 1 часть смеси берется 1-3 части кварца. Кроме того, основание может быть отремонтировано композицией наливного пола.

Нанесение

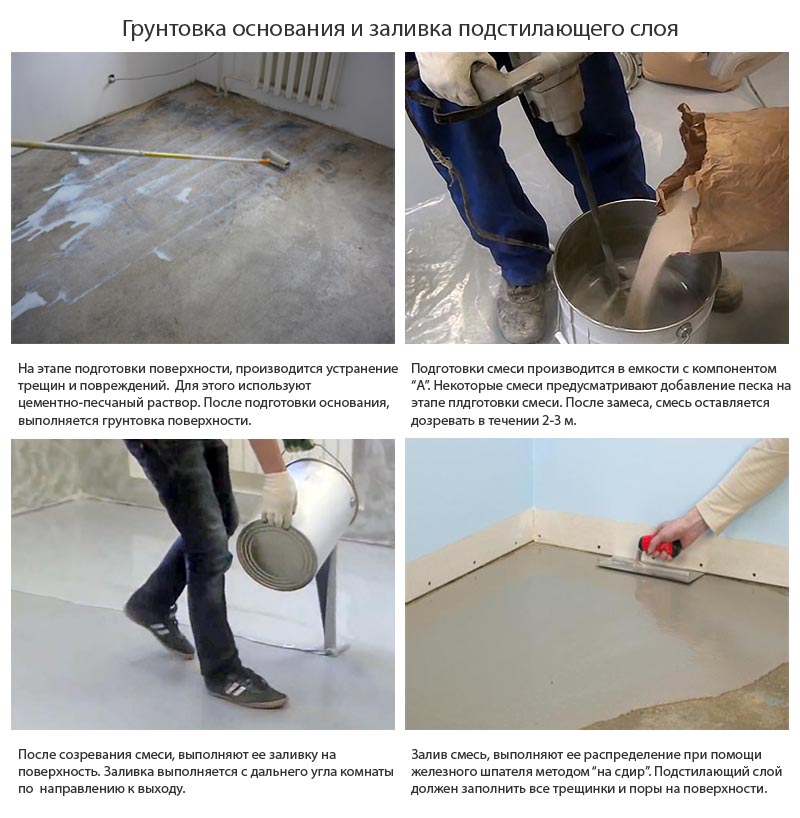

К заливке приступают, когда поверхность очищена, загрунтована в требуемое количество слоев и обеспылена. Наливной пол требует полного закрытия пор. Если требуется предварительно реализуется ремонт шпатлевкой. Время сушки – 24 часа.

Первым устраивается подстилающий слой. Его задача состоит в устранении мелких дефектов, перекрытие оставшихся пор. Толщина – 1.2-1.5 мм.

Ход работ:

Ход работ:

- готовую композицию распределяют по поверхности полосами. Средний расход принимается за 400 г/кв.м.;

- смесь тщательно распределяют металлическими шпателями, что называется «на сдир», контролируя образование луж и избытка материала в одном месте;

- по истечении 20 минут по основанию проводят засыпку избыточным количеством кварцевого песка. В работу берут кварц фракции 0.3-0.6 мм. Рабочие передвигаются в плоскоступах. По свежезасыпанному полу перемещаться нельзя. Время полимеризации слоя 8-24 ч;

- когда слой застыл, излишки кварца удаляют щетками с жестким пластиковым ворсом;

- реализуется обеспыливание;

- подстилающий слой запечатывается наливной композицией с расходом 300-400 г/кв.м. Материал также распределяют резиновым шпателем.

Когда работы завершены и пол просох, поверхность контролируют на наличие дефектов. Если они есть, проводят шпатлевание, зачистку абразивами, обеспыливание.

Далее наносится лицевой слой. До работы следует определиться с конфигурацией заливки. Свежий состав состыкуется с предыдущем в течение 40 минут. Границы состыковки должны совпадать с картой деформационных швов.

Готовая композиция наливного пола наносится на основание полосами нужной толщины и распределяется раклей. Соскребать остатки композиции со стенок тары нельзя. Спустя 10 минут поверхность обрабатывается игольчатым валиком. Далее систему оставляют до полимеризации, на 8-24 часов. Деформационные швы обрабатываются полиуретановым герметиком.

При полимеризации поверхность должна находиться открытой. Полная механическая нагрузка допустима спустя 7-14 суток, пешеходная на 3-6 день. Окончательное время выдержки зависит от температуры основания.

Технология высоконаполненного пола

Высоконаполненный полиуретановый пол дает максимальную износостойкость. Защитно-декоративное промышленное покрытие становится стойким к механическим нагрузкам высокой интенсивности. Работы могут вестись по всем типам оснований, которые были перечислены ранее.

Фактура покрытия может быть шероховатой или идеально гладкой. Готовый пол, выполненные со строгим соблюдением технологического процесса, может эксплуатироваться под навесом, снаружи и внутри помещений. Однако, при уличной эксплуатации лицевой слой может поменять цвет, что не влияет на защитные и эксплуатационные характеристики. Кроме того, при ведении наружных работ потребуется устройство качественной гидроизоляции.

Высоконаполненный полиуретановый пол может быть устроен при отрицательных температурах. Однако, общие требования к материалам и условиям работ остаются стандартными, как и при работе с наливными композициями.

Высоконаполненный полиуретановый пол может быть устроен при отрицательных температурах. Однако, общие требования к материалам и условиям работ остаются стандартными, как и при работе с наливными композициями.

При создании системы используются двух-, или однокомпонентные полиуретановые грунтовки, однокомпонентную краску, окатанный кварцевый песок. Основание подвергается грунтовке, ремонту – при необходимости.

Если однокомпонентные составы готовы к работе, двухкомпонентные требуют тщательного смешивания в пропорции 1:1. Полиуретановые краски тщательно размешивают до однородной консистенции. По технологии необходимо добиться полного закрытия пор, иначе полноценного высокопрочного покрытия не получится.

Методика нанесения

Когда поверхность прогрунтована и очищена от пыли, на нее наносят слой полиуретановой краски. Далее без технологического перерыва поверхность с избытком засыпается кварцевым песком. Работают так, чтобы на поверхности песок оставался абсолютно сухим.

Проводится сушка подстилающего слоя. Она длится 12-16 часов, но нельзя ждать более двух суток. Когда полимеризация закончена, излишки песка удаляют. Если материал не запачкан, его можно задействовать повторно. По поверхности следует пройтись металлическими скребками, что поможет избавиться о возникших шишек и возможных наплывов.

Когда данные работы завершены, используют промышленный пылесос для обеспыливания пола. На чистую поверхность наносится второй слой полиуретановой краски. Слой сушится 6-8 часов.

При работе над покрытием учитывают следующее:

При работе над покрытием учитывают следующее:

- если толщина слоя составляет 2 мм: на один слой краски расходуется 300-320 г/кв.м. материала, фракция кварцевого песка – 0.3-0.8 мм, расход песка – 3.2-3.6 кг/кв.м., но на засыпку берут не менее 4.5 кг/кв.м. Для запаковки расход краски в среднем составит 300-330 г/кв.м.;

- если толщина подстилающего слоя составляет 1 мм: расход краски – 10-180 г/кв.м., расход песка – 1.6-1.8 кг/кв.м, на засыпку уйдет около 3 кг/кв.м. Расход краски на запаковку – 200-220 к\г/кв.м.

В последнюю очередь наносится лицевой слой. Если требуется выработать шероховатую фактуру, распределяют один слой полиуретановой эмали, со средним расходом 200 г/кв.м. Реализация второго слоя поможет получить меньшую шероховатость, но не избавит от нее полностью. На второй слой расходуют около 170 граммов краски на кв.м. Если необходимо добиться гладкости, поверхность шпатлюют, проводят двухслойное нанесение эмали, шлифование.

Выбор оборудования и инструментов

Полиуретановые составы очень требовательны к состоянию оснастки и инструментов. Все элементы внимательно осматриваются на наличие заводской смазки, что характерно для нового инструмента. Если она есть, проводится замачивание в любом растворителе на 6 часов, после чего все элементы тщательно очищают. Если пренебречь этим этапом, на покрытии могут сформироваться дефекты.

Для работы потребуется следующее:

- грунтовочные полиуретановые смеси разносят валиками. Оптимальная длина ворса 12-14 мм;

- со шпатлевками и подстилающими слоями работают стальными шпателями, шириной до 60 см с ровной, прочной, чистой кромкой. Следует проверить насколько плотно инструмент прилегает к основанию;

- ракля поможет равномерно распределить композицию наливного пола. Усы инструмента выставляются на требуемую толщину слоя;

- для выгона воздушных пузырьков потребуется игольчатый валик. Все сегменты инструмента должны свободно вращаться и прилегать к полу;

- для передвижения по поверхности используют иглоступы. Подошвы должны быть чистыми, сухими, передвижение в них не должно быть шаркающим;

- для приготовления композиций применяется двухспиральный строительный ленточный миксер. Оптимальная мощность – 1 кВт. Лучше взять тот образец, в котором есть регулировка оборотов и возможность реверсивного движения;

- промышленный пылесос неоднократно потребуется для качественного обеспыливания.

Техника безопасности

При работе все работники должны быть ознакомлены с правилами техники безопасности. Для защиты дыхательных путей применяют респираторы марки А или противогазы. Все рабочие должны быть облачены в х/б костюмы или халаты, перчатки и очки.

При работе все работники должны быть ознакомлены с правилами техники безопасности. Для защиты дыхательных путей применяют респираторы марки А или противогазы. Все рабочие должны быть облачены в х/б костюмы или халаты, перчатки и очки.

Если любой полимерный состав попал на слизистые, его немедленно вытирают чистой ветошью и обращаются к врачу. При попадании на кожу проводится обильная промывка проточной водой.

Необходимо учитывать, что не отвержденный полиуретан пожароопасен. При ведении работ исключают источники открытого огня и воспламенения. При вскрытой таре нельзя использовать инструмент, способный дать искру при ударе.

Полезные советы

Полиуретановые краски могут использоваться для нанесения разметки на промышленный пол. Для этого в состав дополнительно вводят специальный наполнитель (0.3 части от объема), что исключит затекание состава под трафарет.

Если работы ведутся при минусовых температурах, проверяют наличие замерзших частиц воды в бетонном основании, иначе может возникнуть брак. Если в процессе заливки на слой попали мелкие песчинки, волоски, их аккуратно снимают наждачной бумагой средней зернистости.

Если после полимеризации материал сходит пленкой, была нарушена технология работ. Основание было плохо очищено или находилось в слишком влажном состоянии. По этим же причинам раствор может пузыриться на этапе нанесения.

Заключение

Промышленное покрытие, выполненное на основе полиуретановых материалов, демонстрирует высокие эксплуатационные характеристики. Готовая система получает спектр свойств и качеств, которые не доступны более дорогим аналогам. Выбор типа обработки основания должен основываться на общие требования к покрытию (внешний вид, эксплуатационные условия, стоимость).

На фоне минимальных затрат можно устроить качественное полиуретановое покрытие на основе эмалей или пропиток. Для обеспечения прочности и декоративных свойств следует воспользоваться возможностями наливных систем. Специфические условия производства выдержит высоконаполненное покрытие с требуемым эффектом.