Бетон, выступая в качестве основания, обеспечивает функциональные характеристики всех типов финишных напольных покрытий. Но, фактические свойства материала таковы, что он подвержен эрозионным процессам, пылению, истиранию в жестких промышленных условиях эксплуатации. Чтобы защитить бетон, придать поверхности прочность, ровность, надежность и длительный срок службы, основание покрывают современными эпоксидными составами.

Эпоксидное промышленное напольное покрытие

Эпоксидный промышленный пол – это монолитное финишное покрытие, которое моделируется на основе подвижных текучих полимерных материалов. Укладка реализуется на заранее подготовленную бетонную стяжку.

Покрытие на основе эпоксидных смол обеспечивает высокую жесткость и твердость пола. Благодаря монолитной конструкции система способна успешно выдерживать высокие химические и механические нагрузки. Впрочем, эпоксид, как полимер более хрупок по сравнению с остальными разновидностями. Поэтому такие покрытия целесообразно устраивать преимущественно внутри помещений.

Виды промышленных эпоксидных полов

Данный тип полимерного покрытия отличается по наполнению, толщине и способу нанесения. Такие возможности позволяют найти оптимальное решение для промышленных помещений с различными условиями эксплуатации и назначением. Система эпоксидного пола выбирается, исходя из экономических соображений и проектных нагрузок на пол.

Для устройства промышленных покрытий применяют указанные разновидности материалов:

Для устройства промышленных покрытий применяют указанные разновидности материалов:

- пропитки эпоксидные для бетона – система помогает сформировать прозрачное покрытие, с глубиной пропитки не более 1-2 мм. Такое решение демонстрирует надежность и экономичность. Готовое покрытие получается высокопрочным, обретает химическую стойкость. Эпоксидные пропитки широко используются в гаражах, на складах, в цехах, помещениях технического назначения;

- покрытия окрасочного типа – вариант тонкослойных полов. Практика такова, что при помощи составов устраивается цветной эпоксидный пол, толщиной 0.2-0.8 мм. Этот вариант тоже принято считать экономичным и эффективным для большинства промышленных и общественных учреждений;

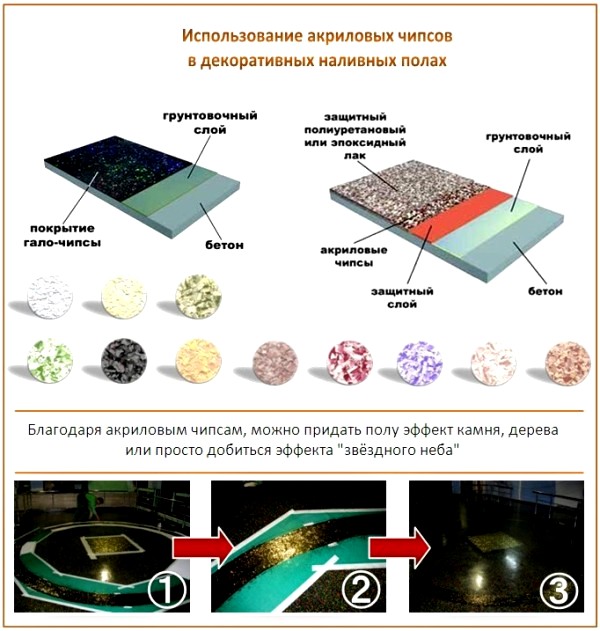

- наливное эпоксидное покрытие – система наливных эпоксидных полов используется в промышленных условиях чаще всего. В результате грамотной реализации технологии на поверхности образуется монолитное, прочное, гладкое и химически стойкое покрытие. При монтаже можно выбрать требуемую степень глянца, предусмотреть дополнительный декор. Толщина слоя начинается от 1.5 мм;

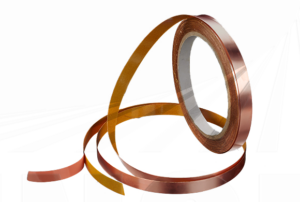

- антистатическое наливное покрытие – разновидность специальных эпоксидных полов с токоотводящими характеристиками. Готовый пол успешно избавляет от статического электричества. Технология подразумевает использование медных лент, соединенных с общим контуром заземления, причем, этот спектр работ выполняется электриком с соответствующим допуском. Готовые эпоксидные антистатические полы успешно проявили себя в зонах с повышенной взрывоопасностью, в особо чистых помещениях, в промышленности, где производится и активно эксплуатируется различное электронное оборудование;

- кварцевые эпоксидные покрытия – технология подразумевает использование кварцевого песка. Такие высоконаполненные полы становятся более долговечными, высокопрочными, износостойкими. В промышленности эпоксидные кварцевые полы устаиваются в местах с максимальной интенсивностью нагрузок. Как правило, заполнителем выступает кварц, но возможны вариации с мрамором или доломитом. Толщина слоя составляет 1-5 мм и более. При устройстве системы можно регулировать шероховатость поверхности.

Сфера применения

Эпоксидные напольные покрытия нашли обширную область применения на разнообразных объектах общественного, гражданского, промышленного строительства. Благодаря обеспечению стойкости к химикатам, влажности, система может быть реализована на участках химических предприятий, в помещениях и цехах с влажными процессами.

Эпоксидные напольные покрытия нашли обширную область применения на разнообразных объектах общественного, гражданского, промышленного строительства. Благодаря обеспечению стойкости к химикатам, влажности, система может быть реализована на участках химических предприятий, в помещениях и цехах с влажными процессами.

Высокие эксплуатационные характеристики позволяют устраивать эпоксидные полы в зонах с ударными и механическими нагрузками. Это могут быть складские помещения, места с транспортной и пешеходной нагрузкой.

Помимо сугубо функциональных характеристик материал обеспечивает высокие декоративные и эстетические свойства. Именно поэтому готовый эпоксидный пол востребован в торговых центрах, развлекательных комплексах, кинотеатрах и прочих заведениях. Но, сфера применения эпоксидных систем ограничена, — такие полимерные полы успешно эксплуатируются внутри помещений. Для наружных работ следует подобрать иной вариант.

Преимущества

Эпоксидные промышленные полы не требуют существенных затрат на монтаж. Прочие полимерные системы устраиваются гораздо дороже. Если позволяют условия эксплуатации, можно нанести всего один слой материала за проход.

Кроме того, двухкомпонентные составы не содержат растворителей, сухой остаток составляет 100% и при работе не выделяется сильного химического запаха. Система укладывается просто и быстро, но обязательно квалифицированными мастерами, при температуре ведения работ +5-25 градусов.

Покрытие обеспечивает высокую адгезию к бетону. Если требуется устройство особо прочных систем, можно говорить о хорошей наполняемости кварцевым песком. Вкупе это позволяет создавать высокопрочный и экономичный промышленный пол внутри помещений.

Перечень положительных характеристик таков:

Перечень положительных характеристик таков:

- возможность устройства декоративных покрытий – в промышленной отрасли часто востребовано нанесение разметки;

- высокая стойкость к действию агрессивных химических сред. Готовое покрытие не боится щелочей, растворителей, растворов солей, препаратов для дезинфекции и очистки;

- термическая устойчивость – система может эксплуатироваться в зонах с резкими температурными колебаниями;

- промышленный эпоксидный пол выдерживает высокие физические нагрузки. Поверхность может контактировать с абразивами, выдерживает передвижение техники и людей, устойчива к ударам и вибрациям;

- устойчивость к ультрафиолетовому излучению. В процессе длительной эксплуатации УФ-излучение способно менять внешние характеристики полов, провоцировать более стремительный износ. Эпоксидные системы этого лишены;

- гигиеничность – полимер образует монолитное покрытие, в котором нет швов. Таким образом, там не скапливаются загрязнения, грибок, плесень;

- такой полимер, как эпоксидные смолы, обеспечивает оптимальную паропроницаемость. Системы подобного типа могут эксплуатироваться в помещениях без нижнего гидроизоляционного слоя.

Технология промышленной эпоксидной пропитки, инструменты

Эпоксидные пропитки защищают от коррозии, увеличивают срок эксплуатации пола, стойкость к негативным воздействиям и облегчают уборку. Готовые покрытия могут использоваться внутри помещений и под навесом.

По технологии в работу берут эпоксидные шпатлевки, при помощи которых выравнивают основание и двухкомпонентный эпоксидный грунт (пропитку для бетонного пола).

Типы оснований, по которым можно устраивать пол:

- бетон;

- полимерцементный бетон (материал на основе цементно-полимерных связующих);

- мозаичный бетон;

- пескоцементная стяжка;

- метлахская плитка с матовой фактурой;

- кирпич;

- шифер-ацеид;

- брекчия (основание, сложенное угловатыми горными обломками + цемент).

Общие требования

Полимер укладывается на зрелый бетон, — после заливки должно пройти не менее 28 суток. Имеет значение марочная прочность основания. С пропитками работают на бетоне М 200 и выше. Влажность основания принимается за 4% по массе, не более, температура воздух-основание – на 3 градуса выше измеренной точки росы и выше. Температура воздуха, основания, материалов должна находиться в пределах +5-25 градусов. Относительная влажность воздуха – 80%. Только так можно обеспечить качественный результат.

Полимер укладывается на зрелый бетон, — после заливки должно пройти не менее 28 суток. Имеет значение марочная прочность основания. С пропитками работают на бетоне М 200 и выше. Влажность основания принимается за 4% по массе, не более, температура воздух-основание – на 3 градуса выше измеренной точки росы и выше. Температура воздуха, основания, материалов должна находиться в пределах +5-25 градусов. Относительная влажность воздуха – 80%. Только так можно обеспечить качественный результат.

Когда общие требования соблюдены, сушка каждого слоя пропитки длится 18-24 часов, но не более 48 часов. Когда температура ниже, время, требуемое на сушку каждого слоя пропитки, возрастает вдвое. Для работы с эпоксидными пропитками берут валики, кисти, резиновые и металлические шпатели.

Первичная подготовка

Задача подготовки – открыть поры основания для лучшего проникновения состава. В работу берут шлифовальные машины и щетки, но допустимы и другие виды обработки (дробеструйная, фрезеровка). Выбор методики зависит от фактического состояния бетона.

Вне зависимости от типа используемого оборудования, с основания снимают рыхлый верхний слой с цементным молочком, масла, пятна, загрязнения. Удалению подлежит и слой железнения, если он есть. Когда поры открыты и основание очищено (промышленным пылесосом), можно приступать к следующему этапу.

Замешивание компонентов

Эпоксидная пропитка – это двухкомпонентный состав, требующий смешивания компонентов. В работу берут строительный миксер. Инструмент должен быть сухим, чистым, наличие смазки и прочих загрязнений недопустимо. Состав готовят с учетом его жизнеспособности, — материал должен быть полностью выработан в течение получаса.

Принцип работы

Принцип работы

- открывают емкость с первым компонентом;

- состав перемешивают около 2-3 минут;

- открывается тара со вторым компонентом, и он вводится в тару с первым. Перемешивание не прекращается. Смесь доводят до однородного состояния в течение 2-3 минут;

- когда замес завершен, пропитку оставляют на 2-3 минуты, что позволит избавиться от вовлеченного воздуха.

Когда происходит замешивание, вращение миксера периодически меняют с прямого на реверсивное. Особый контроль направляется на стенки и дно тары, образование «мертвых зон» недопустимо. Оптимальные обороты для получения пропитки – 500-1000 об./мин.

Нанесение эпоксидной пропитки на промышленный пол

Поверхность основания должна быть чистой. На этапе подготовки ее обеспыливают строительным пылесосом. Грунт, с учетом жизнеспособности, быстро наносится на пол. Материал распределяется по поверхности валиком. Работают прокаткой «крест-накрест», так как прокатка в перпендикулярных направлениях максимально эффективна. Нельзя допускать образования луж.

Когда первый слой нанесен, он высушивается в течение 16-24 часов. После полной просушки при необходимости наносят второй слой. Если основание проработано на высоком качественном уровне, на нем появится характерный равномерный глянец. Поры бетона будут полностью запечатаны.

Эпоксидный промышленный пол, изготовленный на основе пропиток, готов к эксплуатации спустя 7 суток.

Ремонт основания

Если состояние бетона требует ремонта, после первого слоя грунта проводится заделка дефектов, раковин, трещин. В работу берут эпоксидную шпатлевку. Это двухкомпонентный состав, который смешивается подобно грунтовке, но соотношение компонента А к компоненту Б принимается, как 6:1.

Когда все дефекты зашпатлеваны, пол шлифуют до того состояния, чтобы на нем не оставалось разводов от шпателя. После шлифовки основание обеспыливают и наносят второй слой грунта.

Технология окрасочного эпоксидного промышленного покрытия

Тонкослойный эпоксидный пол особенно успешно работает на защиту оснований от действия кислотных, щелочных веществ. Это практично и недорого. Подобные решения востребованы на парковках, складах, гаражах, — то есть там, где возможно физико-химическое воздействие на поверхность.

Технология подразумевает использование эпоксидных грунтов, шпатлевок, красок. Материалы могут укладываться на плиточные, полимерцементные, бетонные основания, шифер, кирпич, брекчию, — то есть практически на любой промышленный пол. Эксплуатация готовой системы допустима как в помещениях, так и под навесом. Предварительная подготовка поверхности подчиняется принципам, описанным выше, как и условия ведения работ.

Технология подразумевает использование эпоксидных грунтов, шпатлевок, красок. Материалы могут укладываться на плиточные, полимерцементные, бетонные основания, шифер, кирпич, брекчию, — то есть практически на любой промышленный пол. Эксплуатация готовой системы допустима как в помещениях, так и под навесом. Предварительная подготовка поверхности подчиняется принципам, описанным выше, как и условия ведения работ.

Замешивание материалов

Основным рабочим инструментом на данном этапе работ является строительный миксер. Вне зависимости от назначения эпоксидного состава, замешивание подчиняется типичным принципам. Первый компонент перемешивается несколько минут, сразу вводится второй компонент, состав доводится до однородности. Для качественного перемешивания вращение миксера меняется с прямого на реверсивное. Контролируется наличие непромеса у дна и стенок тары. Средняя скорость вращения миксера – 500-1000 об./мин.

Когда приготовление материалов завершено, их оставляют на 2-3 минуты, что позволит выйти вовлеченному воздуху. Необходимо учитывать, что смеси готовятся в объеме, который можно выработать в течение получаса.

При замешивании материалов для окрасочного эпоксидного покрытия, необходимо соблюдать указанные пропорции:

- двухкомпонентный эпоксидный грунт (А:Б принимается как 2:1);

- двухкомпонентная эпоксидная краска (А:Б – 5:1);

- двухкомпонентная эпоксидная шпатлевка (А:Б – 6:1).

Нанесение эпоксидного окрасочного состава

Работы ведутся по предварительно подготовленному основанию. Грунтовые, шпатлевочные смеси и краска наносятся по одному принципу, — состав распределяют по полу змейкой по всей ширине участка и распределяют шпателем или валиком. Этот вариант способен обеспечить высокую производительность монтажа напольного покрытия.

Грунтование

Грунтование

Грунт наносят на предварительно очищенное, обеспыленное основание. В работе используют строительный пылесос. Без пауз и технологических перерывов на поверхность накладывают грунт. Прокатка валиком подчиняется принципу «крест-накрест». Если выявлены плохо обработанные участки, они покрываются грунтом повторно.

В результате должна получиться поверхность, с полностью закрытыми порами бетона, полуматовой или полуглянцевой фактуры.

Шпатлевание

Ремонт оснований ведется после полного закрытия пор бетона, то есть после качественного грунтования. В работу берут только что приготовленную шпатлевку. После заделки всех дефектов, основание еще раз обеспыливается. Неровности шлифуются до исчезновения следов от шпателя.

Окрашивание

Первый слой краски наносится на основание толщиной 0.2-0.25 мм. Оптимальный расход материала – 300 г на квадратный метр. Если требуется, после высыхания первого наносят второй слой. Время сушки каждого слоя составляет 18-24 часа, но не более 48 часов. Чем ниже температура основание, тем дольше будет сохнуть материал.

Если того требует технология и решение конкретных задач, на поверхность могут наноситься дополнительные слои. Полная нагрузка допустима спустя 7 суток.

Технология наливного пола

В промышленности также распространен эпоксидный наливной пол. Это обусловлено тем, что материал позволяет создавать цветные, белые, прозрачные покрытия с высокой функциональностью и декоративностью.

Если в помещениях промышленного назначения требуется создать покрытие с высокими внешними характеристиками, можно остановиться на этом варианте. Если особая декоративность ни к чему, есть смысл обратиться к иным, более дешевым полимерным полам.

Если в помещениях промышленного назначения требуется создать покрытие с высокими внешними характеристиками, можно остановиться на этом варианте. Если особая декоративность ни к чему, есть смысл обратиться к иным, более дешевым полимерным полам.

Согласно технологии, в работе используются эпоксидные грунты, композиции наливного пола, эпоксидные шпатлевки. При заливке одного участка рекомендовано применять материал, взятый из одной партии. Средний расход полимера варьируется от 2 до 4.9 кг на квадратный метр. Толщина готового покрытия составляет 2-4.5 мм.

Пирог наливного промышленного пола выглядит следующим образом:

- бетонное основание (или иное, разрешенное по технологии, например, плиточный бетон, полимербетон и проч.);

- слой грунтовки (количество слоев определяется, исходя из фактического состояния основания);

- шпатлевочный слой (если требуется ремонт дефектов);

- подстилающий слой;

- лицевой слой;

- декор и финишное лаковое покрытие, если на то есть необходимость.

Основные условия ведения работ и требования к материалам остаются типичными. Но, при заливке наливного пола в помещении не должно быть резких температурных колебаний (в пределах 4 градусов). Недопустимо наличие сквозняков. Время, затраченное на полимеризацию, зависит от температуры основания, а не помещения.

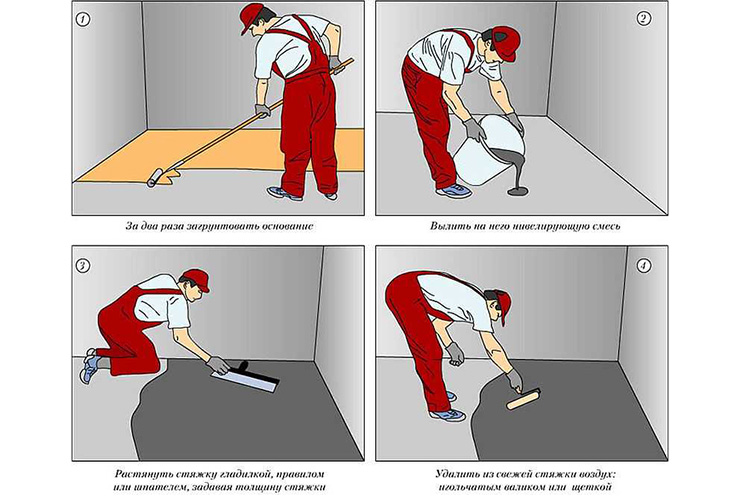

Основание для наливного эпоксидного пола

Система заливается по идеально ровным покрытиям. Отклонения не должны превышать 2 мм на каждые 2 м плоскости. Марочная прочность бетона – не ниже М200.

Перед заливкой рекомендовано принять во внимание следующее:

- на наливном полу не обязательно повторять усадочные компенсационные швы;

- на наливном покрытии повторяют деформационные и температурные швы;

- на этажах выше второго устройства гидроизоляции не требуется, но ее устраивают на первых этажах. Это избавит от подсоса грунтовых вод;

- если заливка производится на новый бетон, его возраст должен составлять не менее 28 суток. На поверхности недопустимо наличие битума, железнения, масел, жиров;

- основание всегда проверяется на наличие остаточной влажности.

Особенности предварительной подготовки

Когда фактическое состояние основания не соответствует норме, на бетоне содержится большое количество загрязнений, сама плита не является ровной, реализуется удаление пятен, выравнивание. Действуют по методикам фрезерования, вырубки, шлифовки. Если осмотр поверхности показал, что обработка будет малоэффективной, заливают новую стяжку.

Когда фактическое состояние основания не соответствует норме, на бетоне содержится большое количество загрязнений, сама плита не является ровной, реализуется удаление пятен, выравнивание. Действуют по методикам фрезерования, вырубки, шлифовки. Если осмотр поверхности показал, что обработка будет малоэффективной, заливают новую стяжку.

Опыт показывает, что для снятия ослабленного верхнего слоя и полного удаления цементного молочка достаточно использовать шлифовку бетоноотделочными машинами с корундовыми или алмазными сегментами или пескоструйную обработку.

После шлифовки шлам начисто удаляют скребками. Основание дополнительно подметают жесткими пластиковыми щетками и обеспыливают промышленным пылесосом. Если обнаружены дефекты, раковины, каверны, они должны быть чистыми. При выявлении плохо обработанных участков, очистку дублируют. По чистому полу ходят исключительно в сменной обуви.

Замешивание рабочих растворов

Устройство промышленного наливного пола требует выделения отдельного места под приготовление рабочих смесей. Это поможет исключить пролитие отдельных компонентов композиции на основание. В противном случае любая оплошность приведет к отслоению готового покрытия и браку.

На участке на пол настилается п/э пленка. Для работ лучше выделить пару отдельных специалистов. При выходе с зоны замеса должна быть обеспечена смена обуви. Большинство составов замешиваются при помощи строительного миксера. Оптимальный результат и скорость работ обеспечиваются профессиональным инструментом. Необходимо четко следовать всем пропорциональным соотношениям компонентов, не допуская непромеса и «мертвых зон».

Приготовление грунта:

Приготовление грунта:

- замес начинается с первого компонента. Его тщательно перемешивают около 2-х минут;

- без перерыва вводится второй компонент, состав смешиваю еще пару минут;

- грунт отстаивается 2 минуты для высвобождения вовлеченного воздуха;

- материал выливается на поверхность и распределяется валиками. Необходимо учитывать жизнеспособность смеси. Чем выше температура основания, тем она ниже.

Приготовление наливной композиции:

- вскрывается тара с компонентом А, он замешивается в течение 2-3 минут;

- без технологического перерыва вводят компонент Б, продолжают замес 2-3 минуты;

- состав отстаивается пару минут и быстро разносится по подготовленной плите с учетом жизнеспособности.

Подобным образом готовятся эпоксидные шпатлевочные смеси. Если требуется материал дополнительно усиливается кварцевым песком. Оптимальная фракция кварца 0.1-1 мм. Песок вводится в шпатлевку в пропорции 1-3:1.

Заливка наливного пола по технологии

Изначально поверхность обеспыливается. Это необходимо сделать перед самым нанесением грунта. Далее между этапами недопустимо устройство длительных перерывов. Грунт распределяется по полу змейкой, после чего разносится шпателями или валиками.

При обнаружении зон с неоднородным впитыванием обработку дублируют. В результате основание должно обрести равномерный глянец. Средний расход грунта – 300 г/кв.м (на основаниях М200 и выше).

Если выявлены дефекты и мелкие недочеты поверхности, ее ремонтируют свежеприготовленной эпоксидной шпатлевкой. Грунт должен просохнуть до начала этого этапа работ. Основание подвергают шлифовке. Далее должна произойти полимеризация состава, что занимает от 8 часов до суток, в зависимости от температуры основания.

Устройство подстилающих и лицевых слоев

Подстилающий слой защищает лицевой от образования дефектов. Дополнительная прослойка обеспечит лучшее закрытие пор основания. Как правило, оптимальная толщина подстилающего слоя составляет 0.3-0.4 мм.

Подстилающий слой защищает лицевой от образования дефектов. Дополнительная прослойка обеспечит лучшее закрытие пор основания. Как правило, оптимальная толщина подстилающего слоя составляет 0.3-0.4 мм.

В работу берут композицию наливного пола с расходом 0.5 кг/кв.м. В смесь дополнительно вводится кварцевый песок, фракции 0.1-0.4 мм. Материал распределяют по основанию металлическим шпателем. Созревание слоя длится 8-24 ч, но не более двух суток. Когда полимеризация закончилась, пол осматривают на наличие пор, недочетов. Если они обнаружены, реализуется заделка шпатлевкой, далее – обработка абразивами, далее – обеспыливание.

Приступая к заливке лицевого слоя, на руках должна быть конфигурация заливки. Для удобства площадь можно разграничить малярным скотчем. Это позволит оптимизировать ход работ. Свежая композиция может быть состыкована с предыдущей не позднее получаса.

Готовый эпоксидный наливной пол распределяют по подстилающему слою полосами. Обязательно контролируют проектную толщину, распределяя состав раклей или зубчатым шпателем. Минимальный расход – 1.7 кг/кв.м. Спустя 10 минут пол прокатывают аэрационным валиком, что будет работать на обеспечение ровного цвета и фактуры. Передвижение по поверхности допустимо только в иглоступах.

Когда пол залит, его не накрывают. При максимальной температуре основания необходимо уложиться в полчаса. Полная полимеризация наступает спустя 8-24 ч, спустя 3-6 суток по полу можно ходить. Окончательные нагрузки доступны спустя 7-14 суток.

Технология антистатического пола

Эпоксидные антистатические полы – это электропроводящий цветной двухкомпонентный состав. Сопротивление между системой заземления и поверхностью готового пола составляет 10*6 Ом. Материал может использоваться во всех типах помещений, где следует обеспечить антистатические требования по строительным нормам и правилам (производства электронной промышленности, научно исследовательские и испытательные лаборатории предприятий, производственные взрывоопасные и складские помещения).

Помимо полимеров в работу берут медные ленты, толщиной 0.1-0.2 мм. Ленты сообщаются с системой заземления здания и всегда видны на готовом покрытии. До начала монтажа следует определить схему наклейки лент, чтобы рисунок не бросался в глаза.

Технология монтажа:

Технология монтажа:

- основание проходит предварительную подготовку, согласно способам, описанным выше;

- обеспечивается максимальная гладкость слоя. В противном случае с наклейкой медных лент могут возникнуть проблемы;

- когда поверхность зашпатлевана и выровнена, проводят тонкое шлифование, так избавляются от мелких выступающих песчинок;

- согласно предварительно составленной схеме, на основание клеят медные ленты (как правило, они самоклеящиеся);

- в первую очередь наносят длинные параллельные полосы, соблюдая расстояния в 1 м друг от друга;

- должен быть предусмотрен отступ от стен 0.5 м;

- перпендикулярные полосы наносят каждые 6-8 м. Если в помещении есть колонны, можно опираться на расстояние между ними;

- при работе с перпендикулярными полосами тоже соблюдают 0.5 м отступ от стен;

- когда контур завершен и подведен к заземлению, на основание наносят антистатический грунт. Материал наносят в 1 слой, контролируя наличие непроработанных участков. Задача данного этапа – обеспечение равномерного слоя, иначе пострадают электропроводящие параметры системы;

- заливают антистатический наливной пол, согласно технологии наливного пола.

В качестве альтернативы в промышленности могут использоваться токоотводящие эпоксидные окрасочные покрытия.

Технология промышленных эпоксидных кварцевых полов

Это высоконаполненное промышленное покрытие, устройство которого востребовано в помещениях с высокими нагрузками. Цвет системы – на выбор, допустимо декорирование и видимая шероховатая структура поверхности. В работу берут эпоксидные грунты, наливной пол требуемого цвета, окатанный кварцевый песок фракции 0.1-0.4 мм. Если требуется, применяют полимерные шпатлевки, полиуретановые лаки и декоративные элементы.

Основные требования к устройству покрытия и поверхности

При устройстве кварцнаполненных полов температурные условия остаются типичными.

При устройстве кварцнаполненных полов температурные условия остаются типичными.

Должно быть обеспечено отсутствие сквозняков, выключаются системы вентиляции и кондиционирования. Швы основания, на которых возможны подвижки, выполняются и на наливном полу.

Система устраивается по бетонам не ниже М200 (В15) по марочной прочности. Зрелость основания – 28 суток, на нижнем этапе должна быть сделана гидроизоляция от грунтовых вод.

Наличие пятен, неровностей свыше 2 мм на каждые 2 м и загрязнений недопустимо. Бетонная стяжка должна отсекаться от вертикальных поверхностей демпфером.

Замешивание материалов

Высоконаполненный наливной эпоксидный пол требует четкого соблюдения пропорций замеса.

Принципы приготовления материалов таковы:

- грунтовка – компонент А:Б – 2:1;

- шпатлевка – компонент А:Б – 6:1;

- наливной эпоксидный пол – компонент А:Б – 5:1.

Хорошо промешивают весь объем материала, у дна и стенок тары не должно оставаться мертвых зон. Любые смеси должны достигнуть полностью однородного состояния. При работе учитывают жизнеспособность растворов – 20-30 минут.

Грунтование и ремонт

Свежий грунтовочный состав наносится на подготовленное и обеспыленное основание шпателем или валиком. Раствор разносят крестообразными движениями. Если есть участки с недостаточным количеством грунта, их обрабатывают дополнительно. Если на то есть необходимость, устраивают второй слой.

Когда поверхность содержит дефекты, ее шпатлюют. Основание затирают при помощи бетоноотделочной машины. В конце реализуется обеспыливание промышленным пылесосом.

Подстилающий слой

Если по проекту толщина наливного пола составляет 1-1.5 мм, подстилающего слоя не требуется. Если система будет толще, наносится грунт, после чего основание присыпается кварцевым песком. Расход грунтовки – 100 г/кв.м, песка – 200 г/кв.м. Основание оставляют для сушки на 18-24 часа, но не свыше 48 часов.

Кварцнаполненный слой

Кварцнаполненный слой

Согласно общей технологии, на участок наносят наливной пол. Покрытие без технологического перерыва с избытком засыпают кварцевым песком. Если требуется получить гладкое покрытие, наливной пол распределяется резиновым шпателем и оставляется для сушки на 18-24 ч.

Если требуется обеспечить фактуру, работают шпателем. В свою очередь шероховатая поверхность вырабатывается валиком. Когда материал достиг полимеризации, проводят шлифовку зерном 40-60, корундовыми сегментами. Пыль снимают промышленным пылесосом. В конце устраивают лицевой наливной пол со средним расходом 0.25-0.30 кг/кв.м.

Подбор инструментов и оборудования

Работа с полимерными материалами требует подготовки инструментов. На оснастке не должно присутствовать грязи и следов смазки. Если инструмент новый, рекомендовано замочить его в растворителе, не менее, чем на 6 часов. После этого, инструмент тщательно вытирают и привлекают в работу.

Дополнительные рекомендации сводятся к следующему:

- для нанесения эпоксидных грунтовок лучше использовать среднешерстные силиконовые валики, с ворсом 12-14 мм. В некоторых случаях целесообразно привлечь стальные шпатели;

- подстилающий слой кварцнаполненных полов и шпатлевочные смеси распределяются стальными шпателями, шириной до 60 см. Инструмент должен быть с чистой ровной кромкой, проверяется плотное прилегание к основанию. Если просматриваются щели более 1 мм, следует проверить ровность шпателя правилом или взять более узкий образец;

- чтобы равномерно распределить лицевой слой любой системы следует использовать раклю. Инструмент тоже должен быть чист, сух, наличие остатков старых смесей, влаги, растворителей недопустимо;

- для удаления вовлеченного воздуха и перераспределения эпоксидных композиций по основанию применяют игольчатые валики. Инструмент должен хорошо контактировать с поверхностью, все сегменты должны свободно вращаться;

- иглоступы – оснастка позволит передвигаться по наливному полу во время работ. Подошвы должны четко фиксироваться на ногах, в них переступают без шаркающих движений. Кроме того, работникам, задействованным на замесе, необходимо обеспечить смену обуви;

- строительный миксер – основная оснастка для замешивания композиций. Эффективны модели с регулируемой частотой вращения, возможностью реверса. Оптимальная мощность – 1.5 кВт. В работу берут двухспиральные ленточные миксеры. Средняя частота вращения 400-600 об/мин, если используется профессиональный инструмент;

- промышленный пылесос – оборудование обеспечит обеспыливание. Прибор должен быть мощным, оснащенным хорошей, плотно прилегающей к основанию щеткой.

Инструменты, используемые для устройства эпоксидных полов, не подлежат вторичному применению.

Техника безопасности и полезные советы

До начала работ по устройству любого типа эпоксидного промышленного пола рабочие должны пройти инструктаж по технике безопасности. Приступая к работе, необходимо использовать защитные костюмы, респираторы, очки, перчатки.

До начала работ по устройству любого типа эпоксидного промышленного пола рабочие должны пройти инструктаж по технике безопасности. Приступая к работе, необходимо использовать защитные костюмы, респираторы, очки, перчатки.

Если составы попадают на открытые участки кожи, они немедленно стираются чистой салфеткой и кожа промывается чистой проточной водой. Если случился контакт со слизистыми, их промывают и обращаются к врачу.

Первостепенное значение имеет хранение материалов. Полимеры боятся высокой температуры. Необходимо следить, чтобы на участке отсутствовали источники воспламенения, открытого огня, ограничивается курение. При возникновении возгораний их тушат песком, пеной, кошмой.

Приступая к монтажу, всегда контролируют влажность бетона. Для этого используют специальный инструмент. Можно проверить влажность при помощи куска п/э пленки. Квадрат приклеивается к основанию скотчем и оставляется на 24 ч. Если обнаружена испарина и влажность, пол устраивать нельзя.

Заключение

Эпоксидный пол широко задействован в промышленной сфере и успел зарекомендовать высокую эффективность. Готовая система устраивается довольно быстро и не требует чрезмерно высоких издержек. Выбирая метод монтажа и вид покрытий, следует руководствоваться проектными нагрузками, которые будет испытывать пол. Так, в складских и гаражных помещениях можно ограничиться эпоксидными пропитками или окрасочными материалами.

Наливной пол послужит в цехах и прочих помещениях, где требуется химическая стойкость и монолитность покрытий. На специальных производствах успешно прослужит антистатический пол, а для максимальных нагрузок целесообразно устроить высоконаполненную систему.