Эксплуатационные требования к современным промышленным напольным покрытиям очень высоки. Поверхность должна быть прочной, рассчитанной на предельные нагрузки и минимально чувствительной к внешним воздействиям. Все характеристики обеспечивают эффективность эксплуатации пола, бесперебойную работу оборудования и техники.

Одной из важных задач становится защита полов от статического электричества. Подобные явления наблюдаются повсеместно и происходят при нарушении баланса электронов на напольном покрытии, в ходе контакта, трения пола с материалами и человеком.

Заряд образуется всегда, когда на пол попадает предмет, способный его принять. На фоне неблагоприятной влажности воздуха и прочих факторов статическое электричество может привести к катастрофическим последствиям. Самые распространенные из них – травматизм рабочих, повреждение чувствительной техники, оборудования.

Что такое антистатический промышленный пол

Что такое антистатический промышленный пол

Антистатический промышленный пол – это система специальных покрытий для пола с высокими антистатическими свойствами. После реализации работ обеспечивается полное распределение электрического статического заряда по поверхности или он успешно отводится в систему заземления.

В зависимости от назначения системы, промышленное покрытие должно характеризоваться свойствами, согласно СП 29.13330.2011 «Полы».

Таблица 1. Назначение антистатических покрытий и требуемое сопротивление

| Назначение | Сопротивление |

| Первый тип. Создание оптимальных и комфортных условий для персонала, защита техники и электронного оборудования от электрических разрядов напряжением свыше 5 кВт | 10*6 – 10*9 Ом |

| Второй тип. То же самое, но для напряжения свыше 2 кВт | 5х10*4 – 10*7 Ом |

| Третий тип. Помещения со взрывоопасными веществами (пыли, смесями газов, жидкостей и проч.) | 5х10*4 – 10*6 Ом |

| Четвертый тип. Особо чистые и чистые помещения | 5х10*4 – 10*7 Ом |

Первый тип характеризуется удельным электрическим поверхностным сопротивлением, то есть заряд распределяется по поверхности. Данные покрытия реализуются без токоотводящих лент. Остальные (второй, третий, четвертый типы) дают электрическое сопротивление между поверхностью и системой заземления объекта. Таким образом, заряд отводится, а система выполняется с токопроводящими лентами.

Первый тип характеризуется удельным электрическим поверхностным сопротивлением, то есть заряд распределяется по поверхности. Данные покрытия реализуются без токоотводящих лент. Остальные (второй, третий, четвертый типы) дают электрическое сопротивление между поверхностью и системой заземления объекта. Таким образом, заряд отводится, а система выполняется с токопроводящими лентами.

По типу антистатические полы принято разделять на токопроводящие и не проводящие электричество.

Промышленные электропроводящие антистатические покрытия

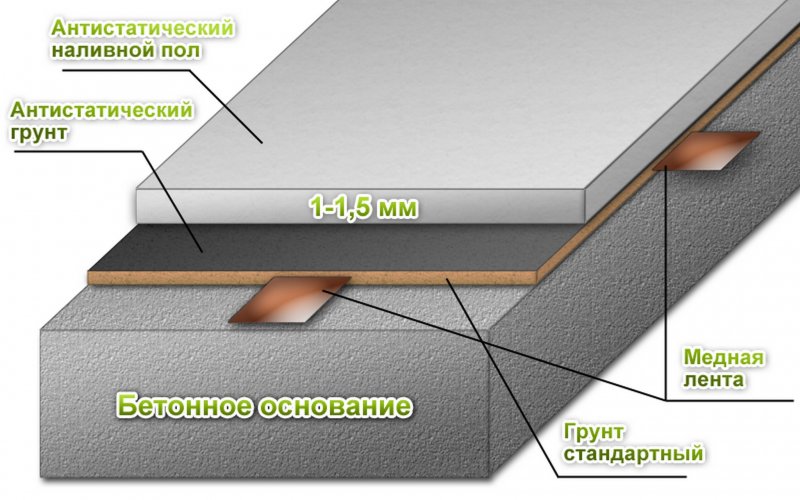

При грамотном монтаже сток заряда обеспечивается «на землю», коим является заземляющий контур. Чаще всего система основана на электропроводящих полимерах (наливной пол), которые характеризуются удельным электрическим сопротивлением 10*6 – 10*9 Ом*м.

Под слоем наливного покрытия прокладываются токоотводящие заземляющие ленты. Заряд передается на ленту, по которой уходит в заземляющий контур. За счет способности проводить электричество полимерный пол гарантирует быстрый сток заряда. Толщина подобных систем составляет 1.5-2.5 мм.

Промышленные не токопроводящие антистатические покрытия

Тут действует иной принцип, — сток статического заряда осуществляется во влагу воздуха. Это достигается за счет использования специальных антистатических добавок или материалов. Добавки могут работать на основе любого полимерного пола (пропитка, окрашивание, кварцнаполненный, наливной пол). По факту, такое покрытие – это 1-2 верхних слоя эмали или лака с антистатическими присадками.

Виды используемых материалов

Самым распространенным вариантом устройства антистатических промышленных полов являются полимерные наливные системы. Это лучшее решение для чистых и особо чистых помещений, предприятий фармацевтики, электротехники. Наливной пол хорошо работает в центрах радиоконтроля и управления, лабораториях. Кроме того, существует такая разновидность антистатических полов, как магнезиальные, — именно они заливаются там, где следует обеспечить максимальную пожаробезопасность и эффективный отвод электричества.

Самым распространенным вариантом устройства антистатических промышленных полов являются полимерные наливные системы. Это лучшее решение для чистых и особо чистых помещений, предприятий фармацевтики, электротехники. Наливной пол хорошо работает в центрах радиоконтроля и управления, лабораториях. Кроме того, существует такая разновидность антистатических полов, как магнезиальные, — именно они заливаются там, где следует обеспечить максимальную пожаробезопасность и эффективный отвод электричества.

Второй по популярности способ устройства – применение антистатических ПВХ-плиток и линолеума. В работу берут гомогенный токопроводящий или токорассеивающий материал, что продиктовано требованиями к конкретному помещению. И последнее, что доступно на сегодняшний день – антистатические полимерные добавки.

Чтобы реализовать оптимальное решение, следует ориентироваться на условия микроклимата в помещении (температура, влажность), тип проектных нагрузок, используемой техники, тип работ (реконструкция или новое возведение покрытий).

Область применения

Для ряда промышленных объектов применение антистатического пола является крайне необходимым. В противном случае накопление статики может привести к серьезным проблемам: пол быстро притягивает грязь и пыль, трудно поддается уборке, накопленный заряд дает искру, что может инициировать взрыв или возгорание. Кроме того, заряд способен влиять на работу электроники, полностью выводя ее из строя.

В виду вышесказанного подобные системы устраиваются на объектах, где работают источники ионизирующего излучения, находятся пожароопасные, взрывоопасные, легковоспламеняющиеся вещества. Они востребованы в зонах с повышенными требованиями к чистоте, где вред несет даже малейшее скопление пыли (фармацевтические заводы, предприятия здравоохранения).

В виду вышесказанного подобные системы устраиваются на объектах, где работают источники ионизирующего излучения, находятся пожароопасные, взрывоопасные, легковоспламеняющиеся вещества. Они востребованы в зонах с повышенными требованиями к чистоте, где вред несет даже малейшее скопление пыли (фармацевтические заводы, предприятия здравоохранения).

Еще одна сфера применения – промышленные отрасли, направленные на изготовление электронного оборудования, цеха с большим количеством приборов, места с высокими механическими и абразивными нагрузками, что существенно облегчает клининг и в разы повышает безопасность.

В целом, сферу применения можно охарактеризовать так:

- оборонная, химическая, нефтегазодобывающая промышленность;

- склады категории А;

- полиграфические предприятия;

- чистые производства и помещения;

- производства, где неминуемо сильное пыление (гипсовые, цементные, угольные, мукомольни, сахарные заводы);

- лаборатории, серверные, кабинеты диагностики.

Обзор преимуществ

Высокая электропроводимость промышленных антистатических полов избавляет от основной проблемы – скопление статических зарядов, препятствуя сбоям в работе оборудования, случайным взрывам и возгораниям. Готовые системы демонстрируют устойчивость к нагрузкам, что говорит в пользу их универсальности.

Помимо этого, можно говорить о таких плюсах:

- широкий выбор покрытий по техническим характеристикам, толщине и проч.;

- возможность выполнения диэлектрических покрытий;

- доступная стоимость;

- простая технология монтажа.

Технология антистатических наливных промышленных полов

Технология антистатических наливных промышленных полов

Система формируется на основе полимерного слоя, токопроводящего контура. Контур сообщается с общим заземлением объекта.

Монтаж подразумевает реализацию следующего комплекса мер:

- при помощи шлифовальной машины проводится подготовка основания;

- пол укрепляется посредством грунтования. В работу берут универсальные грунты, наносят нейлоновыми валиками;

- нанесение токопроводящего грунта;

- устройство токопроводящего контура при помощи медных лент. Фиксация обеспечивается резиновым валиком;

- заливка основного покрытия – полимерного антистатического пола. В работу берут ракель, игольчатый валик.

Промышленный антистатический наливной пол устраивается на основаниях М200 и выше, возраст бетона – 28 суток, влажность по массе – 4%. Основание должно быть гидроизолировано для устранения подъема капиллярной влаги, избавлено от цементного молочка.

Система реализуется на новом или старом бетоне, который доведен до идеальной гладкости, избавлен от выбоин, трещин, масляных пятен, грязи и иных дефектов. Основание должно быть ровным, отклонения свыше 3-4 мм по рейке требуют дополнительного выравнивания.

При готовности к работе температура материалов должна соответствовать +5-25 градусам, температура бетона – на 3 градуса выше точки росы, поверхности пола — +5-30 градусов. Заливка ведется при относительной влажности воздуха – 80%.

При готовности к работе температура материалов должна соответствовать +5-25 градусам, температура бетона – на 3 градуса выше точки росы, поверхности пола — +5-30 градусов. Заливка ведется при относительной влажности воздуха – 80%.

Согласно СниП 2.03.13-88, основания должны соответствовать прочности на отрыв – не менее 1.5 МПа, прочности на сжатие – не ниже 20 МПа. Бетон должен быть сухим, без цементного молока, пыли, жира и иных загрязнений, способных ухудшить адгезию. Стяжки, толщиной ниже 6 см, не устраиваются.

Первичная подготовка к устройству наливного антистатического пола

К подготовке приступают после завершения всех общестроительных, специальных работ, способных вызвать повреждение пола. Как правило, в условиях промышленности основанием выступает цементная стяжка или монолитный железобетон. Задача подготовки – устранение излишней впитывающей способности, закупорка пор, упрочнение.

Изначально с поверхности снимается верхний рыхлый слой до полного удаления цементного молока, слоя железнения, масляных пятен, — всего, что может ухудшить адгезию. Поры основания должны быть открыты для последующего проникновения грунта. Для этого реализуют пескоструйную или дробеструйную обработку, шлифование.

В ходе подготовки с основания срезают верхний слой, толщиной 1-1.5 мм. Далее удаляют пыль и шлам, задействуя промышленный пылесос. После завершения уборки проверяют влажность бетона.

Нанесение грунта (простого и токопроводящего)

От качества грунтования зависит конечное качество покрытия. Основная задача направлена на укрепление и полное закрытие пор. Материал разносится по поверхности сразу после обработки промышленным пылесосом. Если уборка потребовала воды, пол должен просохнуть.

Грунт наносят до тех пор, пока не появится специфический блеск, но определяющим становится первый слой, — чем выше расход универсального грунта на этом этапе, тем глубже он проникнет в поры. Последующие слои наполняют требуемую глубину и помогают достичь полуглянца или глянца. Образование луж недопустимо, а по плохо обработанным участкам проходятся дополнительно.

За один подход в среднем расходуется 100-200 г/кв.м. Если в ходе работ состав вспенивается, возможно, наносится слишком толстый слой. Другой причиной может быть высокая влажность основания. В любом случае грунтование прекращают до устранения негативных причин. Первый слой полимеризуется около 4-6 часов, после чего наносятся последующие слои.

За один подход в среднем расходуется 100-200 г/кв.м. Если в ходе работ состав вспенивается, возможно, наносится слишком толстый слой. Другой причиной может быть высокая влажность основания. В любом случае грунтование прекращают до устранения негативных причин. Первый слой полимеризуется около 4-6 часов, после чего наносятся последующие слои.

При грамотном исполнении поры бетона должны быть закрыты. Будет получено однородное основание с полуглянцем или глянцем. Когда поверхность полностью просохла, приступают к следующему этапу – нанесение токопроводящего грунта.

В свою очередь, токопроводящий грунт содержит графитовый порошок. Задача данного этапа – равномерно распределить порошок по всему объему грунта (строительным миксером). Готовый состав разносят короткошерстным нейлоновым валиком, равномерно по всей площади. Участки, где будет наложен медный контур, тоже подлежат обработке.

С токопроводящим грунтом важно контролировать нормы расхода, иначе высоких антистатических характеристик не достичь. Средний расход – 100 г/кв.м, не более 150 г/кв.м. Материал наносится ровным тонким слоем, без скоплений и необработанных зон. Поверхность оставляется для полимеризации на 12 часов.

Устройство токопроводящего медного контура

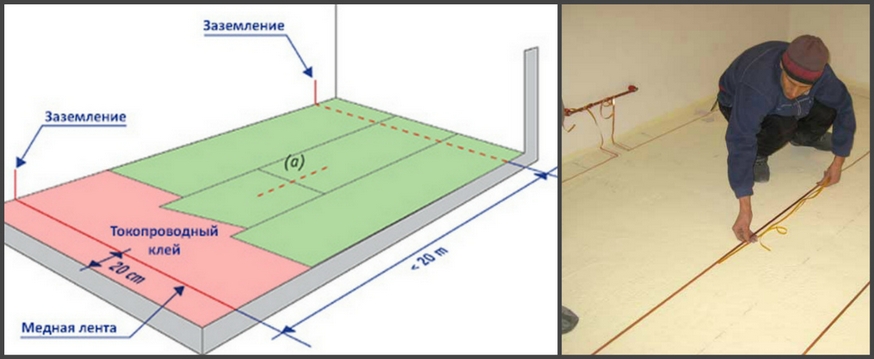

После полной полимеризации грунта, на поверхность накладывают медную ленту. Как правило, это самоклеящийся материал.

Ход работ:

Ход работ:

- медная лента наклеивается по периметру основания с соблюдением отступа от стен 0.5-1 м;

- в итоге образуется замкнутый контур, из которого производят отвод на общее заземление. В работу привлекают электрика с соответствующим допуском. Контур соединяется с контуром защитного заземления, а не с нулевой шиной;

- замкнутая система медной лентой разделяется на квадраты. В итоге на основании должна образоваться сетка, с шириной квадрата не выше 3 м.

Медные ленты должны плотно прилегать к поверхности. Поэтому, если требуется, проводится ремонт мелких дефектов, после полимеризации ремонтного состава – обеспыливание. Медные ленты прокатывают резиновым валиком, который плотно закрепит их на основании и предотвратит случайное повреждение.

Заливка промышленного антистатического токопроводящего наливного пола

Наливной антистатический пол заливается на основе трехкомпонентной композиции. Готовая смесь наносится на подготовленное основание розливом, после чего распределяется раклями и шпателями. Композиция готовится тщательно, чтобы обеспечивались все антистатические характеристики покрытия. Весь спектр работ реализуется в четыре этапа.

Первый этап

Непрозрачный цветной компонент А смешивают строительным миксером для придания однородности 1-2 минуты. Контролируют полный подъем пигментов со дна. Состав переливается в чистую сухую тару требуемого объема.

Второй этап

В подготовленный компонент А вводят волокна с токопроводящими свойствами (компонент В). Смесь замешивается до тщательного перераспределения всех составляющих около 3-4 минут.

Третий этап

Без технологического перерыва в смесь вводят компонент Б – отвердитель. Масса еще раз смешивается строительным миксером до достижения однородности. Контролируют наличие мертвых зон. Непромесов у дна и стенок тары быть не должно.

Четвертый этап

Готовую композицию выливают на основание, распределяют раклями. В инструменте должен быть установлен зазор на требуемую толщину покрытия. После замеса наливной пол не должен оставаться в таре. На пол выливается сразу весь объем.

Готовую композицию выливают на основание, распределяют раклями. В инструменте должен быть установлен зазор на требуемую толщину покрытия. После замеса наливной пол не должен оставаться в таре. На пол выливается сразу весь объем.

Далее поверхность обрабатывается игольчатыми валиками. Работают быстро, с учетом жизнеспособности композиции (30-50 минут). Валиком действуют в разных направлениях, завершая прокатку, как только наливной пол начнет набирать вязкость.

Технология антистатических виниловых и линолеумных токопроводящих промышленных покрытий

Основание под укладку покрытия должно быть подготовлено, — оно должно быть сухим, чистым, без краски, пыли, масел, трещин и прочего. Если того требуют фактические условия, устраивают гидроизоляционный слой.

Важно соблюсти условия работ. Это стабильная температура, не ниже +18 градусов, температура основания – не ниже +15 градусов, относительная влажность воздуха – в пределах 75%. Материал привозят на объект предварительно и оставляют в помещении на 24 часа. Если это рулоны линолеума, их размещают в вертикальном положении. Желательно, чтобы они были из одной партии, причем при монтаже рулоны используют по номерам (по порядку).

После выдержки линолеум раскатывают на ровном, чистом, сухом основании. Материал оставляют в таком положении на 48 часов с соблюдением указанных выше условий микроклимата. Когда приступают к раскройке полотен, измеряют максимальную ширину и длину пола, учитывая ниши и проемы. Принимая во внимание кривизну стен, оставляют небольшой запас. Раскрой должен идти так, чтобы швы готового покрытия не размещались на участках максимального движения техники, людей, в дверных проемах.

Устройство заземления

Подобно системам наливных полов заземление устраивается при помощи медной ленты.

Тонкости монтажа:

Тонкости монтажа:

- в тех зонах, где будет произведено крепление к заземляющей шине, медную ленту следует вывести на стену, на высоту примерно 1 м. и зафиксировать скотчем;

- работу должен вести электрик с соответствующим допуском;

- для листов материала, длиной 10-20 м, медная лента укладывается поперек направления листа, соблюдая отступ с обеих сторон 20 см. На стыках двух листов тоже укладывают ленту длиной не менее 1 м;

- если укладка производится листами менее 10 м в длину, медную ленту располагают с одного края;

- если листы свыше 20 м по длине, медная лента размещается с двух сторон, на каждые 20 м покрытия, оставляя отступ 20 см. На стыках также оставляется кусок в 1 м;

- если работают ПВХ плиткой, медную ленту размещают на каждых 20 м покрытия. Каждый кусок сообщают с контуром заземления.

Монтаж антистатических покрытий

Основание должно быть подготовлено и обработано токопроводящей грунтовкой. Слой грунта должен просохнуть. Линолеумные, виниловые материалы монтируются на токопроводящий клей. В работу берут те образцы, у которых есть высокая начальная и конечная клеящая сила. Клеевой состав тщательно перемешивается и распределяется зубчатым шпателем. Шпатель используется с одной стороны, вторая должна оставаться чистой. Форма – «акулий зуб».

Действуют аккуратно, равномерно распределяя состав круговыми движениями. Формирование закруглений и скоплений недопустимо. Эти зоны будут намагничиваться, что вызовет сбои в работе антистатического пола. Клеи на основе неопрена не используются, так как они могут вызвать обесцвечивание покрытия.

На основание, обработанное клеем, линолеум настилается строго в одном направлении. Ориентиром служат стрелки на внутренней стороне листов или метки, которые можно нанести самостоятельно. Если покрытие образуется при помощи виниловых и ПВХ материалов, целесообразно применить реверсивный способ. В данном случае первый лист выкладывается в одном направлении, второй – с разворотом на 180 градусов.

Особенности укладки

Особенности укладки

- разложенные по основанию рулоны отрезаются по длине;

- чтобы обеспечить точную разметку швов, листы укладывают внахлест;

- допустимо приклеивание по одному полотну или одновременно всех полотен;

- на основании размечают границы, по которым будет наноситься клей;

- лист заворачивается до середины длины;

- клей распределяют зубчатым шпателем, следуя принципам, описанным выше. Контролируют соблюдение размеченных границ;

- когда состав немного схватился, лист разворачивают и прикатывают вальцами;

- идентично действуют с другой стороны. Повторяется прокатка валиком, начиная от середины листа к краю;

- если есть нахлест, его срезают;

- через сутки происходит сварка швов. Примыкания укрепляют плинтусами.

Сварка швов

Для сварки швов линолеума допустимо использовать шнур на основе легкоплавкого полимера. При плавлении материал проникнет в поры и успешно загерметизирует шов. В работу берут профессиональный строительный фен, в котором предусмотрена ступенчатая регулировка температуры, дополнительные приспособления, специальные ножи.

Покрытия на основе ПВХ тоже сваривают шнуром, но на основе поливинилхлорида. Под действием высоких температур оба материала соединятся на молекулярном уровне.

Ход работ:

Ход работ:

- кромки шва разделывают гровером (специальный нож);

- контролируют глубину разделки. Для покрытий толщиной 2-2.5 мм работают на всю толщину, для более толстых — шов вырабатывают на 2.5-3 мм;

- берут строительный фен и выставляют температуру 350 градусов, если работают с ПВХ, 450 градусов – если работают с линолеумом. Если материал плиточный, фен оснащают специальным соплом, диаметром 4-5 мм;

- шнур вставляют в сопло, прижимают в канавку шва. Феном передвигают вдоль шва, соблюдая параллель;

- при нагреве следует убедиться в том, что шнур расплавляется, связываясь с покрытием. После завершения горячей сварки, избыток шнура срезают.

На готовый пол не наносят защитных мастик. Это влияет на рост электрического сопротивления, ухудшая характеристики системы.

Технология промышленных не токопроводящих антистатических полов

В работу берут специальные антистатические добавки. Материал вводится в состав эмалей и лаков, которые используются при устройстве промышленных покрытий. Как правило, это паста, которая смешивается с краской или лаком на органических растворителях непосредственно перед применением. При перемешивании действуют строительным миксером.

Готовый материал распределяется по любому готовому наливному, высоконаполненному, тонкослойному покрытию (в 1-2 верхних слоя). В результате происходит уравнивание электрических потенциалов пол-воздух и разряд отводится во влагу воздушной среды.

Оборудование и инструмент

Антистатические промышленные системы реализуются при помощи профессионального оборудования и инструмента:

Антистатические промышленные системы реализуются при помощи профессионального оборудования и инструмента:

- мозаичная шлифовальная машина с комплектом алмазных кругов для предварительной подготовки поверхности;

- промышленный пылесос – для качественного обеспыливания (это важно в любой антистатической системе) необходим мощный аппарат, с пылесборником не менее 50 л;

- комплект кабелей на 30-50 м потребуется для подключения оборудования;

- резчик швов – используется для расшивки швов в бетоне. На труднодоступных участках допустимо использовать ручную дисковую пилу с алмазными дисками;

- углошлифовальная машина – оборудование востребовано при работе с примыканиями. Оптимально, если к машине можно подключить строительный пылесос. В работе понадобятся алмазные круги;

- строительный миксер – неотъемлемый инструмент при качественном замешивании рабочих смесей (грунт, наливной пол, клей, антистатичные добавки). Необходимо проконтролировать, чтобы длина оси была больше глубины тары, где будет проводиться замес;

- зубчатый дозирующий шпатель – инструмент понадобится для равномерного распределения материалов по основанию;

- ракель – применяется для равномерного распределения наливных смесей. В работу берут те образцы, где есть регулируемый зазор под требуемую толщину покрытия;

- игольчатый валик – в системах наливных антистатических покрытий валик помогает удалять вовлеченные пузырьки воздуха;

- полиамидные, велюровые, нейлоновые валики – для работы может потребоваться инструмент с короткой или средней длиной ворса;

- малярная лента потребуется при укладке линолеумных и модульных покрытий.

Заключение

Антистатические системы напольных покрытий всегда востребованы в промышленной сфере. При условии грамотного монтажа пол эффективно предотвратит накопление статического заряда и избавит от множества проблем. Сегодня существует возможность широкого выбора антистатического покрытия, исходя из его технических характеристик, стоимости, толщины. Но, при выборе системы для конкретного промышленного помещения, дополнительно руководствуются температурно-влажностным режимом объекта, требуемыми параметрами электрического сопротивления.

Антистатические системы напольных покрытий всегда востребованы в промышленной сфере. При условии грамотного монтажа пол эффективно предотвратит накопление статического заряда и избавит от множества проблем. Сегодня существует возможность широкого выбора антистатического покрытия, исходя из его технических характеристик, стоимости, толщины. Но, при выборе системы для конкретного промышленного помещения, дополнительно руководствуются температурно-влажностным режимом объекта, требуемыми параметрами электрического сопротивления.